钢铁工业作为国民经济的支柱产业,在推动经济发展的同时,也面临着严峻的环境挑战。其中,钢铁生产过程中产生的大量炉渣处理问题尤为突出。据统计,每生产1吨钢铁就会产生约0.3吨炉渣,这些炉渣若处理不当,不仅会造成资源浪费,还会对环境造成严重污染。在此背景下,钢厂炉渣回收自动设备的研发和应用成为了解决这一问题的关键。

一、钢厂炉渣回收自动设备的工作原理

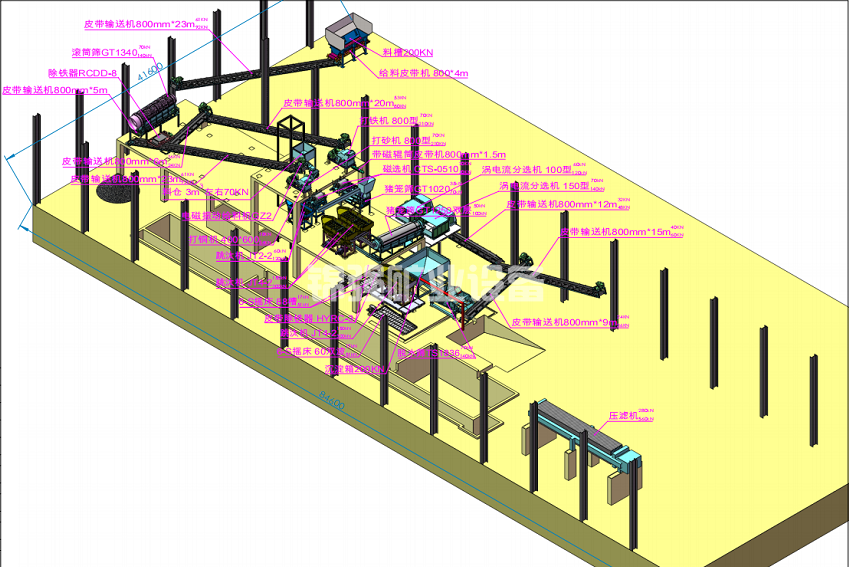

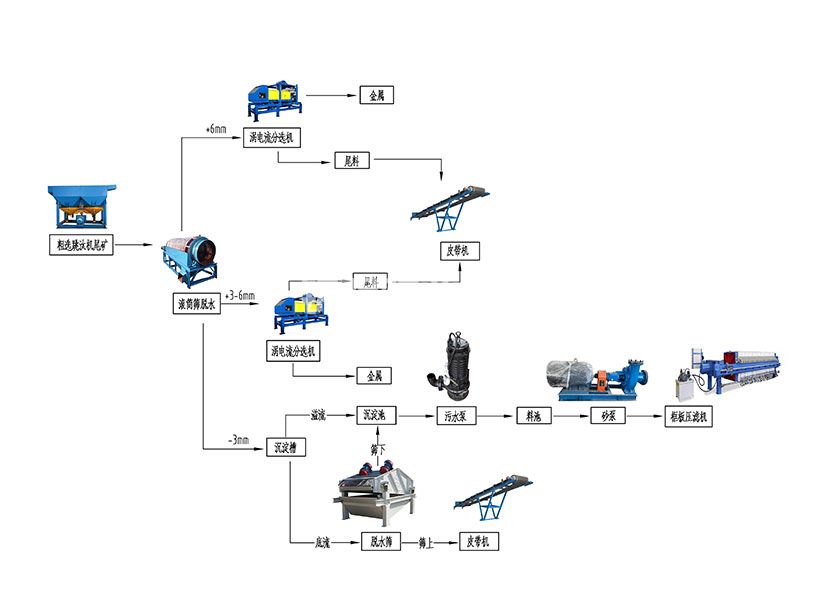

钢厂炉渣回收自动设备是一个高度集成的自动化系统,主要由以下几个核心部件组成:

1. 炉渣输送机:采用耐高温、耐磨损的输送带,可连续稳定地输送炉渣物料。

2. 磁选机:配备高强度永磁体,可有效分离炉渣中的铁质成分,回收率可达95%以上。

3. 振动筛:采用多层筛网设计,可根据不同粒度要求进行精确筛分。

4. 智能控制系统:集成PLC控制系统,实现设备的自动化运行和远程监控。

设备的工作流程如下:首先,炉渣通过输送机进入预处理系统,进行初步破碎和降温处理;随后进入磁选机进行铁质成分分离;分离后的物料经过振动筛进行粒度分级;最后,不同规格的物料分别输送至指定存储区域。

二、钢厂炉渣回收自动设备的显著优势

1. 回收效率提升显著

与传统人工回收方式相比,自动设备可将回收效率提升300%以上。以某大型钢厂为例,采用自动设备后,日处理能力从原来的200吨提升至800吨,且铁质成分回收率从85%提升至95%。

2. 运营成本大幅降低

自动化设备可减少80%的人工成本,同时通过优化工艺流程,可降低30%的能耗成本。设备采用模块化设计,维护成本较传统设备降低40%。

3. 环保效益显著

设备配备完善的除尘系统和废水处理装置,可实现粉尘排放量降低90%,废水循环利用率达95%以上。每年可减少二氧化碳排放约5000吨。

4. 产品质量稳定

自动化控制系统可确保回收物料的质量稳定性,铁质成分纯度可达98%以上,为后续利用提供了可靠保障。

三、设备的操作与维护要点

1. 日常操作规范

- 开机前检查各部件运行状态

- 定期校准传感器和检测装置

- 监控系统运行参数,及时调整

- 做好运行记录和数据分析

2. 维护保养要点

- 定期润滑运动部件

- 及时更换磨损件

- 清洁除尘系统滤芯

- 检查电气系统连接

3. 安全注意事项

- 设置完善的安全防护装置

- 定期进行安全培训

- 配备必要的消防设施

- 制定应急预案

四、设备的应用领域与市场前景

1. 主要应用领域

- 钢铁生产企业

- 冶金工业园区

- 建筑垃圾处理中心

- 机械制造企业

- 资源回收企业

2. 市场发展前景

随着环保政策的日益严格和资源循环利用意识的提升,钢厂炉渣回收自动设备市场需求持续增长。预计未来五年,该设备市场规模将保持15%以上的年均增长率。技术创新方面,智能化、模块化、节能化将成为主要发展方向。

3. 典型案例分析

以某大型钢铁集团为例,引进自动回收设备后,年处理炉渣能力达到30万吨,年节约成本约2000万元,减少碳排放1.5万吨,取得了显著的经济效益和环境效益。

结语:

钢厂炉渣回收自动设备作为现代钢铁工业的重要配套设备,不仅解决了传统炉渣处理方式效率低、成本高、污染大的问题,更为钢铁企业的可持续发展提供了有力支撑。随着技术的不断进步和市场需求的持续增长,这类设备将在推动钢铁工业绿色转型中发挥越来越重要的作用。建议相关企业及时更新设备,提升技术水平,以适应日益严格的环保要求和市场竞争环境。

欢迎咨询设备报价、技术方案、行业问题,技术经理将第一时间给您回复